生产汽车线束的过程中如何把控质量?

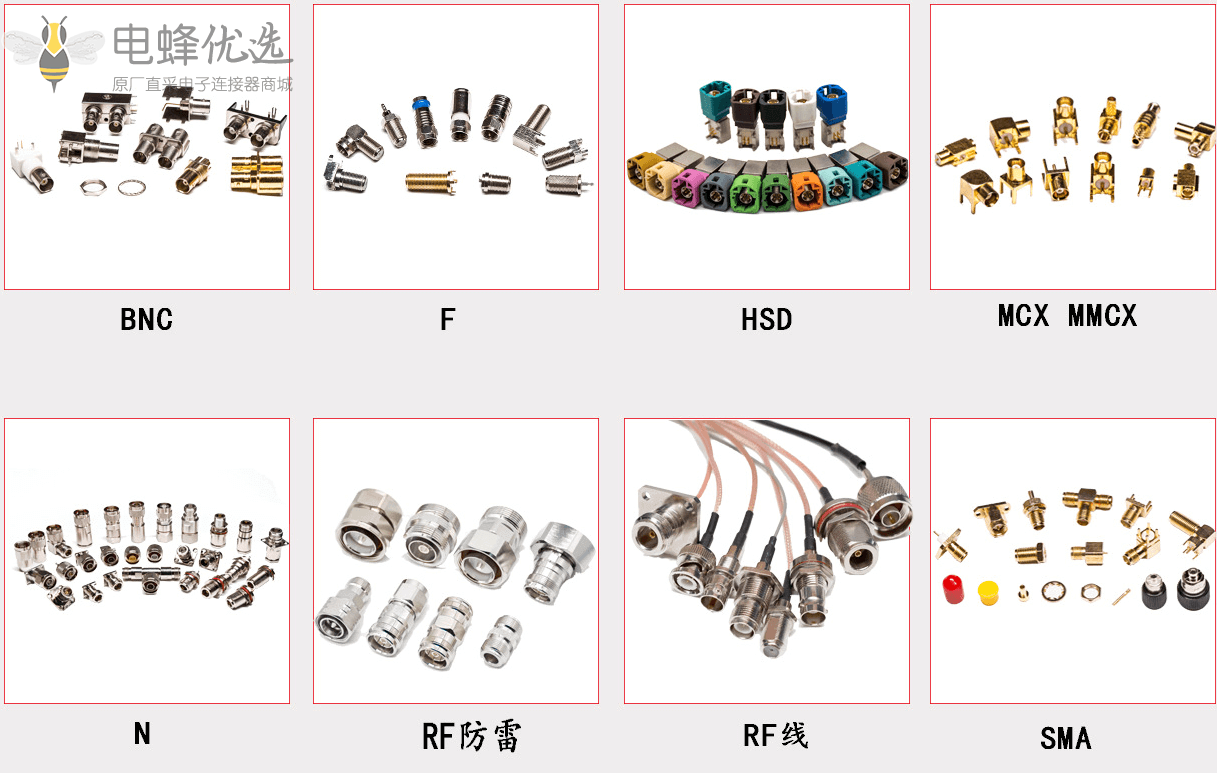

汽车低压线束是由导线、连接器、端子、卡钉、护套、胶带、波纹管、PVC管、支架、热缩套管以及熔断丝盒等部件组成的一个整体。线束相互连接,负责向汽车上的电子设备传输电力和电信号,因此被誉为“汽车的神经”。不同的线束在整车中具有不同的功能,因此可以分为主线束、座舱线束、仪表板线束、门线束、顶棚线束及发动机线束等。

常见的线束问题:

常见的线束缺陷包括端子脱落、继电器或熔断丝装配不当、卡扣位置不正确、继电器故障、短路、绝缘皮损坏、断路以及接触不良等问题。除了自然因素以及电气设备故障导致的线束损坏,另外在汽车零部件的装配或检修过程中产生的主观人为因素外,线束在生产过程中还可以预防或消除许多缺陷。

生产过程中的质量控制:

汽车线束的制造流程一般包括以下步骤:进料检验、原材料存储、剪切线材、进行压接、超声波焊接、热缩套管处理、线材绞合、端子连接、组装覆盖物及附件、整体装配、线束检验,最后进行包装入库。

透过上面的文字,相信大家对于“生产汽车线束的过程中如何把控质量”应该有了大致的了解,更多关于汽车线束的相关知识,电蜂小编会不定期的整理和发布在网站(https://www.elecbee.cn/)上面与大家分享,挑选连接器厂家时千万不要错过电蜂优选,18年的连接器生产和销售经验,免费热线电话:400-6263-698。